1гҖҒй«ҳеҺӢз”өзјҶз»Ҳз«Ҝз»“жһ„дёҺз»қзјҳд»ӢиҙЁ

1.1 ж•ҙдҪ“з»“жһ„

й«ҳеҺӢз”өзјҶз»Ҳз«ҜеҸҜеҲҶдёәз“·еҘ—ејҸгҖҒеӨҚеҗҲеҘ—ејҸгҖҒж•ҙдҪ“йў„еҲ¶ејҸгҖҒGISз»Ҳз«ҜзӯүпјҢе…¶ж ёеҝғз»“жһ„зұ»дјјпјҢеңЁжӯӨд»Ҙз“·еҘ—ејҸз”өзјҶз»Ҳз«Ҝз»“жһ„дёәдҫӢиҝӣиЎҢиҜҙжҳҺгҖӮ

еӣҫ1 з“·еҘ—ејҸз”өзјҶз»Ҳз«Ҝе…ёеһӢз»“жһ„

1вҖ”еҮәзәҝйҮ‘е…·пјҢ2вҖ”жҺҘзәҝжҹұпјҢ3вҖ”еұҸи”ҪзҪ©пјҢ4вҖ”з»қзјҳеЎ«е……еүӮпјҢ5вҖ”з“·еҘ—пјҢ6вҖ”еә”еҠӣй”ҘзҪ©пјҢ7вҖ”еә”еҠӣй”ҘпјҢ8вҖ”й”ҘжүҳпјҢ9вҖ”ж”Ҝж’‘з»қзјҳеӯҗпјҢ10вҖ”е°ҫз®Ў

1.2 еә”еҠӣй”Ҙ

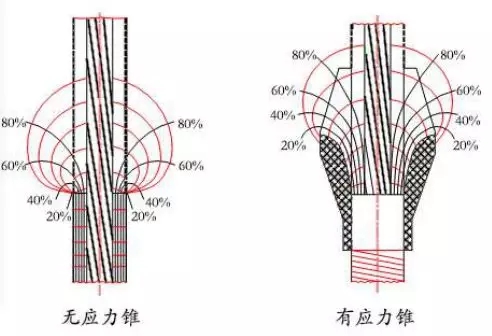

еә”еҠӣй”ҘжҳҜз”өзјҶз»Ҳз«Ҝзҡ„ж ёеҝғйғЁеҲҶгҖӮз”өзјҶжң¬дҪ“еңЁз»Ҳз«ҜеҶ…еүҘеҺ»йҮ‘еұһжҠӨеҘ—дёҺз»қзјҳеұҸи”ҪеұӮеҗҺпјҢиҜҘеӨ„дёҚд»…жңүеһӮзӣҙдәҺз”өзјҶй•ҝеәҰж–№еҗ‘зҡ„з”өеңәеҲҶйҮҸпјҢиҝҳжңүжІҝзқҖз”өзјҶй•ҝеәҰж–№еҗ‘зҡ„з”өеңәеҲҶйҮҸдё”е‘ҲзҺ°дёҚеқҮеҢҖеҲҶеёғпјҢйҮ‘еұһжҠӨеҘ—иҫ№зјҳеӨ„зҡ„з”өеңәејәеәҰзӣёеҜ№йӣҶдёӯпјҢеӣ жӯӨпјҢйңҖиҰҒдҪҝз”Ёеә”еҠӣй”ҘжқҘеқҮеҢҖз”өеңәгҖӮ

еӣҫ2 еә”еҠӣй”ҘеҜ№з»Ҳз«ҜеҶ…з”өеңәеҲҶеёғзҡ„ж”№е–„[еҹәдәҺз”өвҖ”зғӯеңәд»ҝзңҹе’ҢзәўеӨ–жЈҖжөӢзҡ„з“·еҘ—ејҸз”өзјҶз»Ҳз«ҜеұҖйғЁејӮеёёеҸ‘зғӯз ”з©¶

еә”еҠӣй”Ҙдё»иҰҒз”ұй«ҳеҮҖеәҰеҚҠеҜјз”өжқҗж–ҷжһ„жҲҗпјҢиҝҳдјҡй…Қд»ҘдёҖе®ҡжҜ”дҫӢзҡ„з»қзјҳжқҗж–ҷпјҢд»ҘеҠ ејәзІҳжҺҘжҖ§иғҪгҖӮз”өзјҶз»Ҳз«Ҝдё»иҰҒйҮҮз”ЁдёӨз§ҚеҪўејҸзҡ„ж©Ўиғ¶еә”еҠӣй”ҘпјҡдёҖз§ҚжҳҜе°Ҷж©Ўиғ¶еә”еҠӣй”ҘзӣҙжҺҘеҘ—еңЁз”өзјҶзҡ„з»қзјҳйғЁеҲҶпјҢеҖҹеҠ©еә”еҠӣй”Ҙжқҗж–ҷжң¬иә«зҡ„ж©Ўиғ¶еј№жҖ§жқҘдҝқжҢҒеә”еҠӣй”Ҙе’Ңз»қзјҳз•Ңйқўзҡ„жңәжў°еә”еҠӣе’Ңз”өж°”ејәеәҰпјҢй•ҝжңҹй«ҳжё©й«ҳеҺӢзҡ„иҝҗиЎҢзҺҜеўғеҸҜиғҪдҪҝз•ҢйқўиҖҒеҢ–иҖҢжқҫејӣпјҢд»ҺиҖҢйҷҚдҪҺз»Ҳз«Ҝзҡ„з”өж°”жҖ§иғҪпјӣеҸҰеӨ–дёҖз§ҚеҲҷжҳҜеңЁеә”еҠӣй”Ҙзҡ„з«ҜйғЁеҠ иЈ…еј№з°§еҺӢзҙ§иЈ…зҪ®пјҢеҸҜд»ҘйҒҝе…ҚеүҚдёҖз§Қзҡ„зјәйҷ·пјҢдҪҶз»“жһ„еӨҚжқӮгҖҒеҲ¶йҖ е’Ңе®үиЈ…иҰҒжұӮжӣҙй«ҳпјҢе®һйҷ…дёӯд»ҘдёҠдёӨз§Қз»“жһ„йғҪжңүдҪҝз”ЁгҖӮеә”еҠӣй”ҘеӨ–йғЁдёәеә”еҠӣй”ҘзҪ©пјҢиө·з»қзјҳдҪңз”ЁпјҢйўңиүІдёәзҷҪиүІжҲ–зұіиүІпјҢеҸҜд»ҘжҸҗй«ҳиҖҗеҺӢж°ҙе№іпјҢз”ұдёүе…ғд№ҷдёҷж©Ўиғ¶жҲ–зЎ…ж©Ўиғ¶зӯүз»қзјҳжқҗж–ҷз»„жҲҗгҖӮ

1.3 з»қзјҳеЎ«е……еүӮ

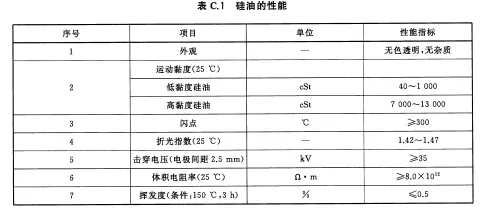

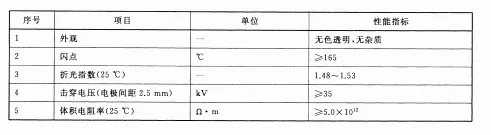

еЎ«е……з»қзјҳеүӮдёҖиҲ¬йҮҮз”ЁзЎ…жІ№жҲ–иҒҡејӮдёҒзғҜгҖӮеЎ«е……з»қзјҳеүӮеә”дёҺзӣёжҺҘи§Ұзҡ„з»қзјҳжқҗж–ҷеҸҠз»“жһ„жқҗж–ҷзӣёе®№пјҢеҜ№д№ҷдёҷж©Ўиғ¶еә”еҠӣй”ҘжҺЁиҚҗйҮҮз”Ёз»Ҹзңҹз©әйҷӨж°”зҡ„дҪҺй»ҸеәҰзЎ…жІ№дҪңдёәз»қзјҳеЎ«е……еүӮпјҢеҜ№зЎ…ж©Ўиғ¶еә”еҠӣй”ҘжҺЁиҚҗйҮҮз”ЁйҮҮз”ЁиҒҡејӮдёҒзғҜпјҢдәҰеҸҜйҮҮз”Ёй«ҳзІҳеәҰзЎ…жІ№дҪңдёәз»қзјҳеЎ«е……еүӮгҖӮ

иҒҡејӮдёҒзғҜеҗҲжҲҗз»қзјҳжІ№,иҜҘжІ№дёәж— иүІжҲ–еҫ®й»„иүІйҖҸжҳҺж¶ІдҪ“,е…¶зҗҶеҢ–д»Ӣз”өжҖ§иғҪеҘҪ,еңЁдҪҺжё©дёӢд»ӢжҚҹдёҚеўһеӨ§,дё”д»Ӣз”өеёёж•°еҮ д№ҺдёҚйҡҸжё©еәҰж”№еҸҳгҖӮзЎ…жІ№еҢ–еӯҰжҖ§иҙЁзЁіе®ҡпјҢжңүиҫғй«ҳзҡ„иҖҗзғӯжҖ§гҖҒиҖҗж°ҙжҖ§е’ҢдјҳиүҜзҡ„з”өз»қзјҳжҖ§пјҢиғҪдёҖе®ҡзЁӢеәҰжҠ‘еҲ¶еұҖйғЁж”ҫз”өзҡ„еҸ‘з”ҹеҸ‘еұ•гҖӮ

иҒҡејӮдёҒзғҜгҖҒзЎ…жІ№зҡ„жҠҖжңҜиҰҒжұӮеҰӮдёӢпјҡ

иЎЁ1 зЎ…жІ№жҖ§иғҪиҰҒжұӮ[GBT 32346.3-2015 йўқе®ҡз”өеҺӢ220 kV (Um= 252 kV)дәӨиҒ”иҒҡд№ҷзғҜз»қзјҳеӨ§й•ҝеәҰдәӨжөҒжө·еә•з”өзјҶеҸҠйҷ„件第3йғЁеҲҶжө·еә•з”өзјҶйҷ„件

иЎЁ2 иҒҡејӮдёҒзғҜжҖ§иғҪиҰҒжұӮ[GBT 11017.3-2014 йўқе®ҡз”өеҺӢ110kVпјҲUm=126kVпјүдәӨиҒ”иҒҡд№ҷзғҜз»қзјҳз”өеҠӣз”өзјҶеҸҠе…¶йҷ„件第3йғЁеҲҶпјҡз”өзјҶйҷ„件

2гҖҒеёёи§ҒеҸ‘зғӯеҺҹеӣ еҸҠеҜ№еә”зҺ°иұЎ

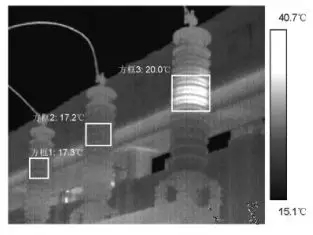

е…ёеһӢз”өзјҶз»Ҳз«ҜеҸ‘зғӯзәўеӨ–еӣҫеғҸи§ҒеӣҫA3гҖӮеёёи§ҒеҸ‘зғӯеҺҹеӣ жңүз»қзјҳжІ№иҖҒеҢ–гҖҒз»қзјҳжІ№еҸ—жҪ®гҖҒеӣәдҪ“з»қзјҳеҠЈеҢ–зӯүгҖӮ

2.1 з»қзјҳжІ№иҖҒеҢ–жҲ–е“ҒиҙЁдёҚиҝҮе…і

з»қзјҳжІ№иҖҒеҢ–еҗҺпјҢз»қзјҳжІ№иҮӘиә«д»ӢжҚҹtgОҙеҖјдёҠеҚҮпјҢеҸ‘зғӯйҮҸеўһеҠ пјҢеҜјиҮҙз”өзјҶз»Ҳз«Ҝзӣёй—ҙеҮәзҺ°жё©е·®гҖӮйғЁеҲҶж··еҗҲй…ҚзҪ®зҡ„з»қзјҳжІ№дјҡеҮәзҺ°еҲҶеұӮзҺ°иұЎпјҢиҖҒеҢ–еҗҺжҖ§иғҪдёӢйҷҚзҡ„з»қзјҳжІ№еҸҜиғҪйӣҶдёӯеҲҶеёғдәҺе…¶дёӯдёҖеұӮпјҢеҸҜиғҪдјҡеҜјиҮҙеҗҢж„Ҹз»Ҳз«ҜдёҚеҗҢдҪҚзҪ®зҡ„жё©е·®гҖӮз»қзјҳжІ№иҖҒеҢ–дјҡеҪұе“Қе…¶зҗҶеҢ–еҸӮж•°пјҢеҰӮд»ӢжҚҹtgОҙж•°еҖјеўһеӨ§гҖҒеҮ»з©ҝз”өеҺӢдёӢйҷҚгҖҒй…ёеҖјеўһеҠ гҖҒдҪ“з§Ҝз”өйҳ»зҺҮеҒҸе°ҸгҖӮ[иҪ§з®Ў 1344 зәҝй«ҳеҺӢз”өзјҶз»Ҳз«ҜеҘ—з®ЎејӮеёёеҸ‘зғӯжңәзҗҶеҲқжҺў]пјҢеҰӮжһңз»қзјҳжІ№жң¬иә«е“ҒиҙЁдёҚиЎҢпјҢд»ӢжҚҹеёёж•°иҫғеӨ§пјҢеҗҢж ·дјҡеңЁз”өеңәжңҖејәзҡ„еә”еҠӣй”ҘдҪҚзҪ®йҷ„иҝ‘дә§з”ҹеҸ‘зғӯгҖӮ

еӣҫ3 зЎ…жІ№жң¬иә«д»ӢжҚҹиҫғеӨ§ж—¶зҡ„зәўеӨ–еӣҫеғҸпјҲдёҠгҖҒдёӢжё©е·®2-4В°пјү[й«ҳеҺӢз”өзјҶз“·еҘ—ејҸз»Ҳз«ҜеҸ‘зғӯеҺҹеӣ ]

2.2 еӣәдҪ“з»қзјҳд»ӢиҙЁж”ҫз”ө

з»Ҳз«ҜеҘ—з®ЎеҶ…йғЁеӣәдҪ“з»қзјҳеӯҳеңЁзјәйҷ·е№¶еҜјиҮҙеұҖйғЁж”ҫз”өзҡ„дә§з”ҹпјҢд»ҺиҖҢеҜјиҮҙз»Ҳз«ҜеұҖйғЁеҸ‘зғӯгҖӮеӣәдҪ“з»қзјҳдә§з”ҹеұҖж”ҫзҡ„еҺҹеӣ жңүз»қзјҳд»ӢиҙЁиҖҒеҢ–гҖҒе®үиЈ…дёҚиүҜзӯүгҖӮ

з»қзјҳд»ӢиҙЁиҖҒеҢ–еҜјиҮҙеӣәдҪ“з»қзјҳд»ӢжҚҹж•°еҖјеўһеҠ пјҢеҸ‘зғӯйҮҸдёҠеҚҮгҖӮе®үиЈ…дёҚиүҜеҸҜиғҪеҜјиҮҙеә”еҠӣй”ҘзӯүдҪҚзҪ®еҮәзҺ°е®үиЈ…й—ҙйҡҷпјҢеҜјиҮҙеұҖйғЁж”ҫз”өзҡ„еҮәзҺ°пјҢд»ҺиҖҢйҖ жҲҗжё©еҚҮгҖӮ

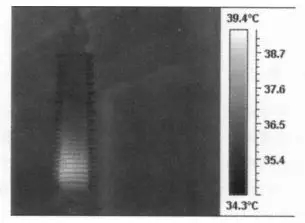

2.3 з»Ҳз«ҜеҸ—жҪ®гҖҒиҝӣж°ҙ

з»Ҳз«ҜеҸ—жҪ®ж—¶пјҢз»қзјҳжІ№д»ӢжҚҹеўһеҠ гҖҒеҸ‘зғӯйҮҸеўһеҠ пјҢеә”еҠӣй”ҘдҪҚзҪ®з”өеңәејәеәҰжңҖеӨ§пјҢеҸ‘зғӯжңҖдёәжҳҺжҳҫгҖӮиҝӣж°ҙйҮҸиҫғеӨҡж—¶пјҢз»қзјҳжІ№е°ҶеҮәзҺ°еҲҶеұӮзҺ°иұЎпјҢж°ҙеҲҶжІүз§ҜдәҺдёӢеұӮгҖӮз”ұдәҺж°ҙеҲҶд»ӢжҚҹй«ҳпјҢе°ҶеҜјиҮҙз»Ҳз«ҜдёӢйғЁжё©еәҰдёҠеҚҮгҖӮз»қзјҳжІ№еӨ§йҮҸиҝӣж°ҙж—¶пјҢиҒҡејӮдёҒзғҜе·Із»Ҹдјҡз”ұйҖҸжҳҺзҠ¶еҸҳиҙЁжҲҗй»„иүІжө‘жөҠзү©гҖӮ

еӣҫ4 з”өзјҶз»Ҳз«Ҝиҝӣж°ҙе…ёеһӢеҸ‘зғӯеӣҫеғҸ[з”өзјҶз»Ҳз«ҜејӮеёёеҸ‘зғӯжЎҲдҫӢеҲҶжһҗ

2.4 еӨ–з»қзјҳжұЎз§ҪиҝҮйҮҚ

з»Ҳз«ҜеӨ–з»қзјҳжұЎз§ҪиҝҮйҮҚж—¶пјҢеҸҜиғҪеҜјиҮҙиЎЁйқўеҮәзҺ°еұҖйғЁзҲ¬з”өпјҢж”ҫз”өдә§з”ҹзҡ„иғҪйҮҸеҜјиҮҙз»Ҳз«ҜеұҖйғЁеҸ‘зғӯгҖӮжӯӨж—¶йҷӨдәҶз»Ҳз«ҜзәўеӨ–жҳҫзӨәеҮәзҺ°жё©еҚҮд№ӢеӨ–пјҢиҝҳдјҡеҮәзҺ°еҸҜеҗ¬ж”ҫз”өеЈ°пјҢз”Ёзҙ«еӨ–и®ҫеӨҮиғҪеӨҹжЈҖжөӢеҲ°иЎЁйқўж”ҫз”өгҖӮ

3гҖҒеҸ‘зғӯеҲҶжһҗжүӢж®ө

3.1 з»қзјҳжІ№жЈҖжөӢ

еҜ№з»қзјҳжІ№еҸ–ж ·пјҢжЈҖжөӢжІ№ж ·д»ӢжҚҹгҖҒеҮ»з©ҝз”өеҺӢгҖҒдҪ“з§Ҝз”өйҳ»зҺҮгҖҒеҫ®ж°ҙгҖҒжІ№иүІи°ұгҖӮ

1)еҲ©з”ЁжІ№иүІи°ұжЈҖжҹҘжІ№дёӯж”ҫз”өдә§зү©пјҢзЎ®е®ҡеҶ…йғЁжҳҜеҗҰжӣҫз»ҸеҮәзҺ°ж”ҫз”өгҖӮиҜ•йӘҢж–№жі•еҸҜеҸӮз…§гҖҠGB/T 7252 еҸҳеҺӢеҷЁжІ№дёӯжә¶и§Јж°”дҪ“еҲҶжһҗе’ҢеҲӨж–ӯеҜјеҲҷгҖӢгҖӮеҲӨж–ӯж–№жі•еҸҜеҸӮиҖғгҖҠDL 393-2010-T иҫ“еҸҳз”өи®ҫеӨҮзҠ¶жҖҒжЈҖдҝ®иҜ•йӘҢ规зЁӢгҖӢ5.15.2.3пјҢвҖқжІ№дёӯжә¶и§Јж°”дҪ“еҲҶжһҗпјҢеҗ„ж°”дҪ“еҗ«йҮҸж»Ўи¶ідёӢеҲ—жіЁж„ҸеҖјиҰҒжұӮ(uLпјҸL)пјҡеҸҜзҮғж°”дҪ“жҖ»йҮҸ<1500пјӣH2<500пјҡC2H2з—•йҮҸпјӣCO<100,C02<1000пјӣcH4<200пјӣC2H4<200пјҡC2H6<200вҖқгҖӮ

2)еҲ©з”Ёеҫ®ж°ҙзЎ®е®ҡжІ№ж ·жҳҜеҗҰеҸ—жҪ®гҖӮ

з”өзјҶз»Ҳз«ҜжІ№ж ·зҡ„еҫ®ж°ҙйҷҗеҖјзӣ®еүҚзјәд№Ҹж ҮеҮҶпјҢдҪҶеҸҜд»ҘйҖҡиҝҮжӯЈеёёжІ№ж ·е’Ңзӣ®ж ҮжІ№ж ·зҡ„еҜ№жҜ”еҲӨж–ӯжҳҜеҗҰеҸ—жҪ®гҖӮ

3)еҲ©з”Ёд»ӢжҚҹгҖҒдҪ“з§Ҝз”өйҳ»зҺҮгҖҒеҮ»з©ҝз”өеҺӢзЎ®е®ҡжІ№ж ·жҳҜеҗҰеҸ—жҪ®жҲ–еҠЈеҢ–гҖӮ

дҪ“з§Ҝз”өйҳ»зҺҮгҖҒеҮ»з©ҝз”өеҺӢеҲӨж–ӯж ҮеҮҶеҸҜеҸӮз…§1.3иҠӮгҖӮ

д»ӢжҚҹж•°еҖјеҲӨж–ӯеҸҜеҸӮз…§гҖҠDL 393-2010-T иҫ“еҸҳз”өи®ҫеӨҮзҠ¶жҖҒжЈҖдҝ®иҜ•йӘҢ规зЁӢгҖӢ5.15.2.3пјҢвҖңеңЁжІ№жё©(100+1)в„ғе’Ңеңәејә1MVпјҸmзҡ„жөӢиҜ•жқЎд»¶дёӢпјҢеҜ№дәҺUo=190kVзҡ„з”өзјҶпјҢеә”дёҚеӨ§дәҺ0.01пјҢеҜ№дәҺU0вүӨ127kVзҡ„з”өзјҶпјҢеә”дёҚеӨ§дәҺ0.03вҖқгҖӮ

3.2 еұҖйғЁж”ҫз”өжЈҖжөӢ

еҲ©з”Ёи¶…еЈ°гҖҒй«ҳйў‘еұҖж”ҫзӯүж–№ејҸпјҢеҜ№з»Ҳз«ҜиҝӣиЎҢеұҖйғЁж”ҫз”өжЈҖжөӢпјҢдҫқжҚ®жЈҖжөӢеӣҫи°ұеҲӨж–ӯз»Ҳз«ҜжҳҜеҗҰеӯҳеңЁеҶ…йғЁж”ҫз”өгҖӮз”өзјҶз»Ҳз«Ҝй«ҳйў‘еұҖж”ҫзҡ„жөӢиҜ•гҖҒеҲӨж–ӯеҸҜдҫқжҚ®гҖҠQ/GDW11400-2015з”өеҠӣи®ҫеӨҮй«ҳйў‘еұҖйғЁж”ҫз”өеёҰз”өжЈҖжөӢжҠҖжңҜзҺ°еңәеә”з”ЁеҜјеҲҷгҖӢгҖӮ

3.3ејҖеұ•зҙ«еӨ–гҖҒжұЎз§ҪеәҰжөӢиҜ•

еҲ©з”Ёзҙ«еӨ–зЎ®е®ҡз»Ҳз«ҜеӨ–иЎЁйқўжңүж— ж”ҫз”өеӯҳеңЁпјҢеҲ©з”ЁжұЎз§ҪеәҰжөӢиҜ•жҺ’жҹҘеӨ–йғЁжұЎз§Ҫеј•еҸ‘жё©еҚҮзҡ„еҸҜиғҪжҖ§гҖӮ

жұЎз§ҪеәҰжөӢиҜ•жҢүз…§гҖҠQ/GDW 1152.1-2014з”өеҠӣзі»з»ҹжұЎеҢәеҲҶзә§дёҺеӨ–з»қзјҳйҖүжӢ©з¬¬1йғЁеҲҶпјҡдәӨжөҒзі»з»ҹгҖӢиҝӣиЎҢпјҢжөӢеҫ—зӯүеҖјзӣҗеҜҶгҖҒзӯүеҖјзҒ°еҜҶеҗҺпјҢз»“еҗҲз»Ҳз«ҜзҲ¬з”өи·қзҰ»пјҢеҲӨж–ӯзӣёеә”жұЎз§ҪеәҰжҳҜеҗҰдјҡеј•еҸ‘еӨ–з»қзјҳзҲ¬з”өгҖӮ

4гҖҒе°Ҹз»“

1пјүз”өзјҶз»Ҳз«Ҝж ёеҝғжҳҜеә”еҠӣй”ҘпјҢе…¶жҺ§еҲ¶еҶ…йғЁз”өеңәејәеәҰдҪңз”ЁпјҢжқҗиҙЁдёҖиҲ¬жҳҜд№ҷдёҷж©Ўиғ¶жҲ–зЎ…ж©Ўиғ¶гҖӮ

2пјүз”өзјҶз»Ҳз«Ҝз»қзјҳжІ№дёҖиҲ¬жҳҜдҪҺй»ҸеәҰзЎ…жІ№пјҲй…ҚеҗҲд№ҷдёҷж©Ўиғ¶еә”еҠӣй”ҘпјүпјҢиҒҡејӮдёҒзғҜжҲ–й«ҳй»ҸеәҰзЎ…жІ№пјҲй…ҚеҗҲзЎ…ж©Ўиғ¶еә”еҠӣй”ҘпјүгҖӮ

3пјүз»Ҳз«Ҝеёёи§ҒеҸ‘зғӯеҺҹеӣ дёәз»қзјҳжІ№иҖҒеҢ–гҖҒз»қзјҳжІ№еҸ—жҪ®гҖҒеӣәдҪ“з»қзјҳеҠЈеҢ–гҖҒиЎЁйқўжұЎз§ҪиҝҮйҮҚгҖӮ

4пјүеҮәзҺ°з»Ҳз«ҜеҸ‘зғӯж—¶пјҢеҸҜйҖҡиҝҮз»қзјҳжІ№иҜ•йӘҢпјҢжҺ’жҹҘз»қзјҳжІ№еҸ—жҪ®жҲ–еҠЈеҢ–еҸҜиғҪпјӣйҖҡиҝҮеұҖйғЁж”ҫз”өжөӢиҜ•пјҢжҺ’жҹҘеӣәдҪ“з»қзјҳеҶ…йғЁж”ҫз”өеҸҜиғҪпјӣйҖҡиҝҮзҙ«еӨ–гҖҒжұЎз§ҪеәҰжөӢиҜ•пјҢжҺ’жҹҘиЎЁйқўжұЎз§Ҫеј•еҸ‘жё©еҚҮеҸҜиғҪгҖӮ